![]() 2020-09-30 15:09:26

2020-09-30 15:09:26

金属增材制造,为生产复杂的零件提供了可能性。 几年前不可能实现生产的组件,现在却可以使用金属粉末高标准制造。 增材制造已不再仅仅是一种初级工艺,而是用于生产一系列多运用领域的组件。 增材制造,也称为3d打印,是一种可以从一种材料(无论是聚合物还是金属)逐层生产三维零件的技术。 该方法依赖于将数字数据文件传输到机器,然后利用机器构建组件。“增材制造”简介概述了用于加工金属零件的许多关键技术,并介绍了当前的行业状况。

金属增材制造提供了无与伦比的设计自由度,能够用多种材料制造零件。 这是用于由不锈钢粉末制成的空中客车a380的优化支架的原型,后面带有传统支架(由eads提供)

增材制造的背景

增材制造在零件生产中具有许多优势,提供了无与伦比的设计自由度,能够用多种材料制造单个或多个零部件。

该方法被认为是添加过程,而不是去除材料层的减法过程,例如铣削。通常用于描述该过程的其他术语包括3d打印,添加制作,自由成型制作,起泡和添加层制造。早期的增材制造工艺起始于1980年代中期,是加快产品开发速度的凯发k8国际首页登录的解决方案。

当时,这种做法被称为“快速原型制作”,因为该想法实际上是为了生成三维模型以便检查形状,配合和功能。1987年3d systems开始商业化塑料加工技术,称为立体光刻(sl),为设计师和工程师提供了全新的可能性,并为快速增长的“短寿命”产品市场提供了支持。

该工艺基本上使用激光固化了对紫外线敏感的液态聚合物薄层,并且是世界上第一个可实现商业化的am系统。

在1990年代初期,其他基于聚合物的增材制造技术开始商业化,包括stratasys的熔融沉积(fdm),cubital的solid ground curing(sgc)和helisys的层压制品制造(lom)。这时还引入了dtm的选择性激光烧结(sls),该工艺使用激光熔合粉末材料。

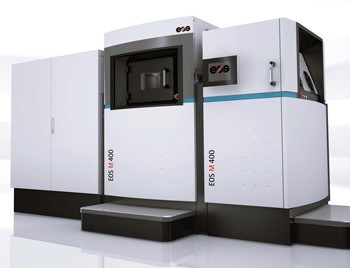

eos于2013年推出了最新的金属增材制造机器。eosint m400使用1 kw激光(由eos提供)

基于金属的增材制造工艺于1990年代开发,并在不久后投放市场。此时,几家公司推出了用于激光烧结方法的系统,该系统能够直接生产金属零件,为直接多阶段生产工艺提供了替代方案。

1994年,eos展示了基于直接金属激光烧结技术的原型eosint m160机床。1995年,公司推出了eosint m250,从而可以快速生产金属工具。这些系统可以通过烧结粉末来制造金属零件,但是在许多情况下,由于结合了低熔点材料(例如,铜基材料),材料的机械特性与复合材料相比具有比金属合金更好的性能使用高强度材料(例如,不锈钢或工具钢)。

1998年,optomec基于在美国桑迪亚国家实验室开发的技术,将其激光工程净成形(lens)金属粉末系统商业化。 1999年,德国公司röders开始销售其在德国弗劳恩霍夫生产技术研究所开发的技术为基础的可控金属堆积(cmb)机器。同样在1999年,extrudehone推出了prometal快速模具系统rts-300,这是mit生产金属零件和模具的工艺的商业实现。与在金属注射成型(mim)工艺的原料制备中使用聚合物和蜡类似,该系统能够在粉末床上印刷粘合剂,粘合金属颗粒并产生“生坯”,随后必须进行“生坯”加工。脱脂,烧结并渗透,以获得完全致密的材料。

2002年,precision optical manufacturing开始销售其直接金属沉积(dmd)激光熔覆系统,该工艺使用金属粉末生产和维修零件。

am系统的不断发展使一步就能制造出所需材料制成的可用零件。现在可以制造几乎100%密集的功能设计。 随着时间的流逝,这些系统变得更加可靠和高效,而适用材料的范围也大大增加。